Engenheiros da Universidade da Pensilvânia imprimem transistores usando tinta de nanocristais

[:pb]Como qualquer engenheiro elétrico poderá explicar, o transistor é o bloco de construção principal de todos os componentes eletrônicos que nos cercam. Eles são usados para construir os circuitos que amplificam sinais elétricos e alternam entre os inúmeros 0s e 1s que formam a computação digital. Enquanto têm diminuído de tamanho desde a década de 1950, os transistores ainda são muito difíceis de fabricar, uma vez que dependem de um sistema de produção complexo que envolvem equipamentos de alto vácuo a altas temperaturas. Tudo isso poderia mudar no futuro próximo, no entanto, a partir da descoberta de uma equipe de engenheiros da Universidade da Pensilvânia, que desenvolveram um novo método para fabricar transistores, envolvendo tintas de nanocristais líquidos e impressão 3D.

O novo estudo, intitulado “Exploiting the colloidal nanocrystal library to construct electronic devices” (Explorando a biblioteca de nanocristais coloidais para a construção de dispositivos eletrônicos) e publicado na revista Science, foi conduzido por Cherie Kagan, Stephen J. Angello, professor na Escola de Engenharia e Ciência Aplicada, e Ji-Hyuk Choi, pesquisador do Instituto Coreano de Geociência e Recursos Minerais. Também incluiu uma série de estudantes e outros pesquisadores, incluindo o professor Christopher Murray. A pesquisa realizada pela equipe pode ser responsável por abrir a porta para a incorporação de transistores em wearables flexíveis, uma vez que apresenta um processo de baixa temperatura compatível com uma gama muito maior de aplicações e materiais.

Como criar um campo de nanocristais com efeito de transistores? A equipe começou tomando os nanocristais (nanopartículas esféricas) que possuíam as qualidades elétricas necessárias para a construção de um transistor, e os dispersou em diferentes tipos de líquidos imprimíveis. Quatro tintas foram feitas, cada uma das quais com função única: um condutor (prata), um isolador (óxido de alumínio), um semicondutor (seleneto de cádmio) e uma combinação condutor/dopante (prata e indio), que permite que o dispositivo possa transmitir uma carga positiva ou negativa.

Estes materiais foram então modelados para revestimentos plásticos flexíveis, inicialmente usando a técnica de revestimento por centrifugação em laboratório. Para uma configuração de produção em larga escala, no entanto, uma impressora 3D à base de jato de tinta funcionou perfeitamente. “Estes materiais são colóides assim como a tinta em uma impressora jato de tinta,” explicou o professor Kagan. “Mas você pode obter todas as características que quiser e espera de materiais análogos, sejam eles condutores, semicondutores ou isoladores.”

Conforme explica Kagan, a questão era se esses materiais poderiam ou não ser simplesmente depositados em padrões para formar um transistor funcional – especialmente pelo fato de várias das tintas nunca terem sido combinadas para compor dispositivos completos. “Este é o primeiro trabalho mostrando que todos os componentes, o metálico, de isolamento e de camadas de semicondutores dos transistores, e até mesmo o doping do semicondutor poderiam ser feitos a partir de nanocristais”, relevou o pesquisador Choi.

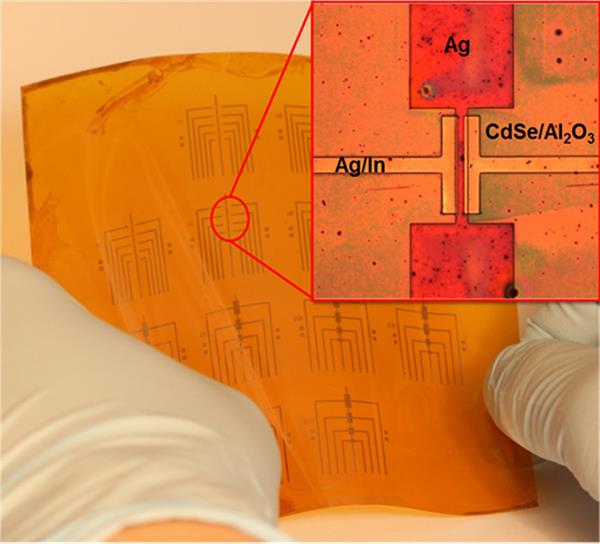

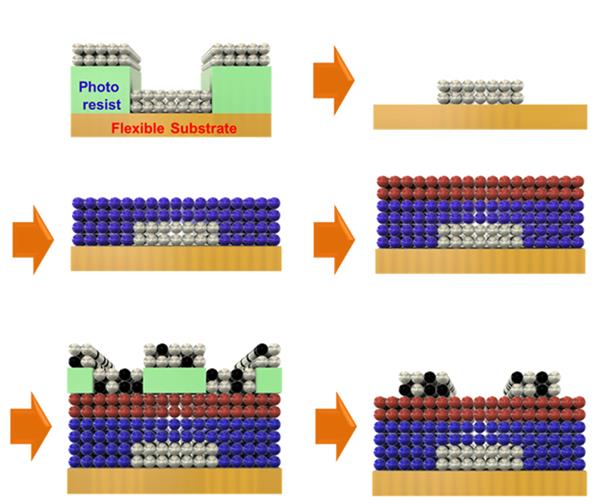

O sucesso do projeto obviamente dependia de padronização muito precisa. Primeiro, a tinta condutora de nanocristal prata foi impressa sobre uma superfície de plástico flexível (previamente tratada com uma máscara fotolitográfica). A máscara foi removida para deixar a tinta com a forma de um eletrodo de porta do transistor. Em seguida foi aplicada uma camada de revestimento por rotação da tinta de isolamento de óxido de alumínio seguida pelo semicondutor à base de nanocristais de seleneto de cádmio. Por fim, foi aplicada uma cobertura com uma mistura à base de índio e prata, que atua como fonte do transistor e dreno de eletrodos. A baixas temperaturas, o dopante índio se difunde a partir desses eletrodos.

Kagan explica que a precisão foi fundamental. “O truque ao se trabalhar com materiais à base de solução é assegurar que, quando adicionarmos a segunda camada, esta não apague a primeira, e assim por diante. Tivemos que tratar as superfícies dos nanocristais, tanto na primeira solução como depois de serem depositados, para nos certificarmos de que eles teriam as propriedades elétricas corretas e que elas se uniriam na configuração que desejamos”.

A técnica possui várias vantagens sobre as técnicas existentes baseadas em vácuo e esse é certamente um passo importante para wearables impressos em 3D. Por exemplo, os pesquisadores foram capazes de produzir vários transistores simultaneamente em uma única folha de plástico flexível. “Criar transistores em áreas maiores e a temperaturas mais baixas são objetivos para uma classe emergente de tecnologias; quando, por exemplo, pensamos na Internet das Coisas (IoT), ou em uma ampla área eletrônica flexível e dispositivos vestíveis”, disse Kagan. “Nós ainda não desenvolvemos todos os aspectos necessários para que eles possam ser impressos, mas, como esses materiais são todos baseados em solução, isso demonstra a promessa desta classe de materiais e prepara o palco para a manufatura aditiva”, explicou o cientista Kagan.

Fonte: 3ders.org [:]